Публикация статьи

В 6-м номере журнала "Ремонт восстановление модернизация" №6 (Ежемесячный производственный, научно-технический и учебно-методический журнал. М.: Изд. «Наука и технологии», входящий в перечень ВАК. (Русскоязычная версия журнала включена в базу Russian Science Citation Index (RSCI) на платформе Web of Science.) опубликована статья авторов Сливинского Е.В. и Радина С.Ю. на тему «К повышению надежности рамы автотракторных самосвальных прицепов моделей 2-ПТС-4 »

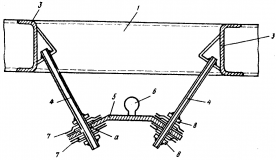

Известно, что одним из важнейших технологических процессов в агрономическом комплексе являются транспортные операции по перевозке различных грузов, для чего широко применяются различные грузовые автомобили и автотракторные поезда, состоящие из тягачей агрегатируемых с прицепами и полуприцепами. Конструкции тракторных самосвальных прицепов многообразны и в основном это тракторные двуосные самосвальные прицепы моделей 2ПТС-4-793-01, 2ПТС-4-887, 2-ПТС-4М, а также большегрузные тракторные полуприцепы модели 3-ПТС-12 грузоподъемностью 12,0т агрегатируемые с колесными тракторами К-700 и др. Основой конструкции всех тракторных прицепов является шасси (рис), которое служит для установки на нем платформы и приспособлений. Обычно в комплект шасси входят: рама, ходовая часть, тягово-сцепное устройство, тормозная система, опрокидывающий механизм и электрооборудование. Рама прицепа представляет собой сварную конструкцию и состоит из двух штампованных лонжеронов связанных между собой поперечинами. В средней части рамы с помощью опорного кронштейна приварена опора гидроподъемника (рис.). Анализ работы гидроподъемника в момент опрокидывания кузова, а также прицепа в движении, когда его платформа расположена на опорных кронштейнах опрокидывания рамы, показывает, что долговечность данного узла рамы невысока из-за того, что опорный кронштейн гидроподъемника накладывает жесткую связь на поперечины рамы, мешая им свободно депланировать друг относительно друга в процессе динамического нагружения рамы прицепа в эксплуатационных условиях. Поэтому в практике по такому узлу проявляется наибольшее количество отказов, что в итоге требует дорогостоящих трудовых и материальных затрат на проведение ремонта и восстановления рам. Учитывая выше изложенное нами разработана более простая конструкция признанная изобретением (А.С.СССР 636124), которая показана на (рис.). Вино, что на поперечинах жёстко закреплены стяжки, свободные концы которых пропущены через отверстия расположенные по периметру опорной плиты, снабжённой шаровой опорой . На стяжках с обеих сторон опорной плиты размещены упругие элементы, фиксируемые упорными шайбами и выполненные в виде тарельчатых пружин. При движении прицепа и преодолении им микро и макро профиля пути на лонжероны и поперечины передаются нагрузки так называемого стеснённого кручения описываемые формулой Власова В.З. При различного рода перемещениях поперечин стяжки перемещаясь вместе с ними, упруго деформируют тарельчатые пружины опорной плиты при этом, опорная плита может перемещаться относительно стяжек, а для ограничения её перемещений служат шайбы. Такое подвижное соединение опорной плиты с поперечинами рамы позволяет предотвратить отказы в зоне соединения указанных деталей.

Для автоматизации проведения расчётов по выбору материала и геометрических характеристик тарельчатых пружин для самосвальных прицепов и полуприцепов различных моделей и грузоподъёмности, разработана программа для ЭВМ на языке Delphi, которая и апробирована на таких прицепах как 2ПТС-4-793-01, 2ПТС-4-887, 2-ПТС-4М и 3-ПТС-12.

Результаты исследования рекомендуются к использованию отраслевым НИИ автомобильной промышленности, сельскохозяйственного машиностроения и конструкторским подразделениям предприятий серийно изготавливающим, ремонтирующим и эксплуатирующим автомобильные и тракторные самосвальные прицепы, как в нашей стране, так и за рубежом.