Публикация статьи в журнале, рекомендованном ВАК РФ

В журнале «Автомобильная промышленность» (рекомендован ВАК РФ) в номере №4 за 2019г. опубликована статья Сливинского Е.В. и Радина С.Ю. соответственно под названием «Повышение эксплуатационной надёжности автопоездов за счёт модернизации опорно сцепных устройств». Содержание статьи базируется на проводимой СКБ и кафедрой ТПМиА ЕГУ им. И.А. Бунина НИР на тему: «Динамика, прочность и надёжность транспортных, сельскохозяйственных, строительно-дорожных машин, а так же стандартного и нестандартного промышленного оборудования используемых в Чернозёмном регионе РФ».

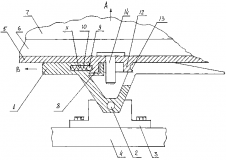

Практике хорошо известны различные конструкции опорно-сцепных устройств автомобильных поездов, состоящих обычно из автомобилей-тягачей и полуприцепов. В целом такие конструкции относят к устройствам с фиксацией сцепки шкворнем и, например, широко используются на автомобилях-тягачах отечественного производства, таких как ГАЗ-51П, ЗИЛ-164Н, КамАЗ и другие. В общем случае конструкция таких устройств представляет собой опорную плиту (см. рис.), которая с помощью болтов закреплена на раме автомобиля-тягача. Связь опорной плиты с седлом осуществлена с использованием механизма гибкости, который состоит из двух шарниров. В самом седле выполнено отверстие, сопрягаемое с продольным пазом, предназначенным для прохода шкворня полуприцепа при сцепе или расцепе звеньев автопоезда. В седле размещен разъемно-сцепной механизм, состоящий из захватов, контактирующих со шкворнем ификсирующего их замка. Шкворень жестко закреплен на опорном листе уступа рамы полуприцепа, который снабжен опорными стойками с механизмом их привода, предназначенными для установки полуприцепа в пунктах его отстоя без тягача. Существенным недостатком такого устройства является, во-первых, необходимость использования ручного труда при приводе замкового устройства, что весьма небезопасно, так как человек, находящийся в зоне сцепа или расцепа звеньев автопоезда, находится в опасной зоне и, во вторых, в случае отказа замка в движении автопоезда может привести к саморасцепу его в итоге с тяжелыми последствиями и даже гибелью людей, находящихся в это время на дороге.

Учитывая такие недостатки, авторами разработана перспективная конструкция опорно сцепного устройства, которая признана изобретением (RU2432292) и направлена на повышение эксплуатационной безопасности большегрузных автотранспортных средств.

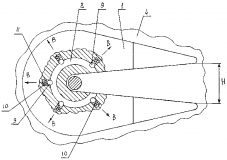

Опорно-сцепное устройство автопоезда состоит (см. рис.) из седла 1, соединенного при помощи шарнира 2 с опорой 3, жестко закреплённой на раме 4 автомобиля-тягача. На внешней поверхности седла 1, обращённой к опорному листу 5 рамы 6 полуприцепа 7, выполнен круговой паз 8, а в нём подвижно размещены тела качения 9, подпружиненные пружинами сжатия 10, установленными в каналах 11, изготовленных в седле 1. На опорном листе 5 имеется кольцевой формы выступ 12, снабжённый полусферической формы выточкой 13. На раме 6 жёстко закреплён направляющий палец 14.

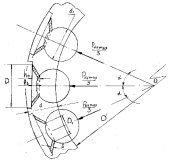

Из представленной конструкции видно, что ответственным конструктивными её элементами являются пружины сжатия тел качения, и поэтому были выполнены расчёты их геометрических параметров с использованием известной методики, причём, считаем, что в качестве пружин сжатия используются тарельчатые пружины, имеющие в сравнении с винтовыми пружинами сжатия меньшие габариты и обладающие достаточно высокой жёсткостью, что необходимо для надёжного соединения звеньев автопоезда.

Для подбора геометрических характеристик тарельчатых пружин устанавливаемых в седле тягача, а, следовательно, и полной упругой деформации их в случае расцепа как в движении автопоезда, так и при отцепки полуприцепа в пунктах его перегрузки или отстоя, в первую очередь необходимо знать численное значение осадки λ1 пружин. Расчёт этого параметра представляет собой сложную задачу, и поэтому в инженерной практике обычно ограничиваются подбором мало подъёмной конической оболочки непосредственно по рабочей нагрузке действующей на них. Поэтому, согласно ГОСТ 3057-79 для подобного рода деталей (тарельчатые пружины) использованы данные таблицы стандарта в зависимости от действующей на них максимальной нагрузки.

Анализируя вышеизложенное видно, что в практике для различных типов и грузоподъёмности полуприцепов динамические нагрузки в месте сцепа могут иметь различную величину. Исходя из этого, с целью расширения эксплуатационных возможностей предложенного устройства, исключающего наличие зазоров в системе расположения тел качения и кольцевой формы выступа в каждом конкретном случае на седельных устройствах тягачей должно устанавливаться только своё устройство, имеющее геометрические характеристики тел качения шаровой формы и тарельчатых пружин. В то же время для подбора рациональной конструкции их необходим широкий спектр проведения испытаний натурных образцов в эксплуатационных условиях, и только после этого можно окончательно обосновать оптимальные геометрические и кинематические параметры конструктивных элементов такого устройства.

Результаты исследования рекомендуются как отечественным, так и зарубежным НИИ, конструкторским и производственным структурам автомобильной промышленности для дальнейшего изучения и доработки предложенного устройства с целью возможного внедрения его в практику.