Публикация статьи ВАК

В журнале «Вестник Брянского ГТУ» №4 за 2019г. (журнал включён в перечень ведущих рецензируемых научных журналов, рекомендованных для публикаций ВАК) опубликована статья Сливинского Е.В. и Киселёва В.И. на тему «Улучшение эксплуатационных характеристик ГРМ дизеля 14Д40 тепловоза 62М».

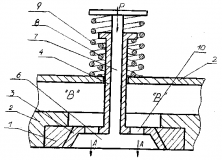

Необходимо отметить, что конструкции четырехтактных и двухтактных тепловозных дизелей еще далеки до совершенства, особенно это, касается конструктивных элементов газораспределительных механизмов, работа которых происходит в условиях воздействия высоких температур и ударных нагрузок. В СКБ ЕГУ им. И.А. Бунина в течении 2012 -2017 г. согласно договору с локомотивным депо Елец Северный Белгородского отделения ЮВЖД филиала ОАО “РЖД” приводилась НИР на тему «Разработка рекомендаций по повышению качества эксплуатационной работы, а также надёжности и экономичности использования подвижного состава в грузовом и пассажирском движении на Юго-Восточной дороге», которая согласно одному из ее разделов направлена на исследования, связанные с модернизацией силовых установок, используемых в современных конструкциях магистральных и промышленных тепловозов. По результатам проведенного анализа библиографических и патентных источников университетом получен патент на изобретение (RU2390638), связанный с модернизацией газораспределительного механизма четырехтактных ДВС (см. рис).

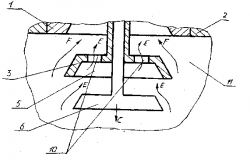

Такой газораспределительный механизм состоит (см. рис.) из седла 1 расположенного в корпусе 2 дизеля контактирующего с клапаном 3 жестко закрепленным на пустотелом стержне 4. На торцевой поверхности клапана 3 выполнена конусообразная выточка 5 и в ней размещен подвижно подобной формы диск 6 жестко закрепленный на сплошного сечения стержне 7, который также подвижно установлен в пустотелом стержне 4. Пустотелый стержень 4 и сплошного сечения стержень 7 подпружинены относительно корпуса 2 дизеля соответственно пружинами сжатия 8 и 9. Клапан 3 снабжен каналами 10 и при открытии его входит в полость цилиндра 11.

Согласно паспортным данным на двигатель 14Д40 тепловоза 62М диаметр головки клапана dr= 88мм., угол образующей конуса головки клапана = внутренний диаметр седла клапана d0 = 75мм., наружный диаметр седла клапана Д = 88мм и ход клапана h, являющийся функцией от угла поворота кривошипа , . Конструктивно примем, что в верхней половине головки модернизированного клапана выполнено, пять отверстий диаметром d1 = 30мм. Используя известную методику вычисления проходного сечения клапана, были определены численные значения таких сечений соответственно на трех характерных участках хода серийного и модернизированного клапана.

Анализ приведенных расчетов показал, что уже в начальный момент открытия клапана, проходное сечение перспективного клапана выше, чем у серийного в 2,04 раза, и при прохождении газа в зоне, где диаметр выхлопного коллектора соответствует диаметру клапана d0 = 75 мм., даже при наличии в этой области штока клапана dш= 23 мм, проходное сечение увеличивается в 3,95 раз в сравнении, когда использован серийный клапан.

Проведённый упрощенный процесс теплообмена происходящего в головке клапана, как серийного, так и модернизированного образца предполагал, что он является стационарным, а головки частей клапана представляют собой плоские стенки. В первом случае она является сплошной, толщина, которой равна 15 мм с коэффициентом теплопроводности . Во втором же, за счет наличия пустот, образованных отверстиями, где могут быть расположены выхлопные газы и сжатый воздух, у которых теплопроводность ниже, чем у стали, составляет 12 мм, но она является трёхслойной состоящей из слоя металла и слоя газа с суммарным коэффициентом теплопроводности . При этом общая толщина металлического слоя составляет примерно 45% от всей толщины такой стенки.

Выполненные расчёты показали, что в случае использования перспективного газораспределительного механизма термический КПД выше в 1,56 раза, чем у серийного образца.

В тоже время известно, что клапаны газораспределительных механизмов ДВС, работающие в условиях высоких температурных полей, при проектировании должны рассчитываться на длительную прочность и в практике, чтобы воспользоваться этим критерием по разрушению или возможных деформаций необходимо произвести предварительный расчёт напряжённо-деформированного состояния как функции времени для указанной конструкции.

Учитывая особенности предложенной конструкции клапана, а также то, что сплав по своему химическому составу и применению близок к стали 08Х18Н, из которой изготавливаются клапаны газораспределительных механизмов тепловозных дизелей в том числе и предложенной конструкции, а также их температурный режим соответствующий Т = 7000С, использован график позволившийв первом приближении установить долговечность выпускного клапана выполненного по патенту RU2390638.Так при численном значениинапряжений сдвига τ = 400 МПа долговечность его составит примерно около 10000 часов т.е. 1,64 года непрерывной работы дизеля 14Д40 используемого на тепловозе М62.

Результаты исследования переданы руководству локомотивного депо Елец Северный Белгородского отделения ЮВЖД филиала ОАО “РЖД” в виде промежуточного отчёта, а так же рекомендуются отечественным и зарубежным научным и производственным структурам проектирующим, изготавливающим и модернизирующим различные по назначению двухтактные и четырёхтактные ДВС для возможного внедрения перспективного газораспределительного механизма в практику.